引言

齿轮油、压缩机油、发动机油等等工业润滑油等都可以通过油液磨损分析进行故障判断,这种通过磨损分析主要是铁谱分析技术从上世纪80、90年代至今在我国已经应用已经非常广泛了,而且越来越成熟。在国内很多机械加工行业、汽车生产企业等等都已经得到广泛采用。

一、铁谱仪的用途

铁谱技术是大型机械设备运行状态检测和故障诊断的重要有效方法之一,它以不停机和不用拆卸机器,通过铁谱仪沉积磨损微粒直接观测分析而了解机器内部摩擦附部件磨损状态的独特方法实现了机械设备状态监测和故障诊断,因而得到广泛应用。

二、铁谱仪的应用

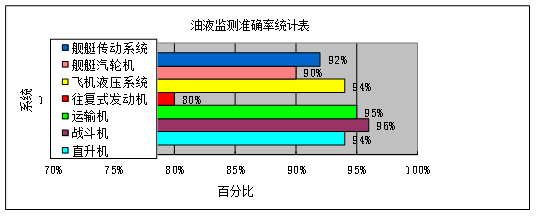

铁谱技术自问世以来等到了国内外的认可和广泛的应用,以下的应用实例和数据可以说明铁谱油液监测技术可以有效的降低大型设备的维修成本减少故障发生,大大的提高企业效率。

(1973年美国国防部对“油液监测”的 准确率进行了统计)

国外经典案例:

u 1950年美国海军武器局,开始应用“油液监测”技术来确定舰艇柴油机的最佳换油周期(即原来的500小时延长至2000小时,当时认为只要将换油周期延长一倍,就可以抵消油液检测仪器的全部投资,而实际上往往可以延长2-8倍,其经济效益十分可观)。

国内经典案例:

u 江西铜业公司德兴铜矿(我公司原离线式油液检测系统使用单位):92年筹建“设备状态监测中心”。多年来,对全矿数百台主要设备进行油液监测,效果较好。平均每年分析油样3000多个,其中对178台R-170和630E电动轮汽车(价值8000万美元)的油液监测,效果较为明显。

1、 据统计在2962次油液监测中,发现事故隐患344起,占总数11.6%(主要包括:油品变质、粉尘污染、泄漏进水、燃油稀释、积碳严重等事故隐患)。

2、 从设备磨损状态来看,属正常磨损2425次,占总数81.87%,不正常磨损537次,占总数18.2%。

3、 通过跟踪监测,使大部分引进设备延长了换油周期,每年至少节约进口油料580吨,折合人民币1200万元。累计发现重大事故隐患55起,挽回经济损失1235万元。

u 广州铁路局机务段(我公司原离线式油液检测系统使用单位):拥有内燃机车200多台,其中DF4型机车160多台,其它型号机车40多台,为延长机车检修周期,该局引进了美国Baird公司FAS-2C油液光谱仪,主要用于油液监测。97年列车提速以后,柴油机的磨损更为剧烈,活塞、缸套拉伤、打烂,缸顶磨穿,活塞环磨损、断裂,轴瓦烧损、碾片等故障时有发生。因此,加强机油监测和预报故障隐患尤为重要。为此,他们每年要监测油样2000多个。通过油液监测为促进机务段检修体制的改革、延长机车运行里程、确保行车安全作出了贡献。 (例:09年共取油样1943个,发现磨损异常10台,检出故障隐患扣车7台,检测新油15批、共计1040吨,发现不合格油品一批,经与供应商多次交涉,最后作退货处理避免了更大的损失)。

三、应用分析

铁谱分析技术可以在各类发动机、齿轮箱、变速箱、压缩机、风机等等设备的状态监测、故障分析过程发挥重要作用。

铁谱技术的应用可以做到:指出故障发生的部位;确定故障的类型;解释故障产生的原因;预告故障恶化的时间。

四、铁谱观测图片实例

常见失效形式及其铁谱表现:

瓦面腐蚀:铁谱中出现了许多有色金属成分的亚微米级磨损颗粒

轴颈表面腐蚀:铁谱中有许多铁成分的亚微米颗粒

轴颈表面拉伤:铁谱中有铁系切削磨粒或黑色氧化物颗粒,金属表面存在回火色

瓦背微动磨损:铁谱中有许多铁成分亚微米磨损颗粒

轴承表面拉伤:铁谱中发现有切削磨粒,磨粒成分为有色金属

瓦面剥落:铁谱中发现有许多大尺寸的疲劳剥落合金磨损颗粒、层状磨粒

轴承烧瓦:铁谱中有较多大尺寸的合金磨粒及黑色金属氧化物

以上7种轴承常见失效形式中,铁谱均能有效发现